产品是一个生产的全部过程的结果,生产的全部过程的严格与否直接决定了最终的产品的质量。哈弗

为了让我们消费者买得放心、用得省心,2016年7月8日,来自全国各地30多名车友在徐水哈弗分公司开启了“哈弗H7品鉴之旅”,近距离了解了哈弗H7的铸造历程。

上午9时,哈弗H7车队准时到达焊装二车间,这也是目前长城汽车自动化程度最高的车间之一。据现场工作人员讲解,徐水整车生产基地总规划面积13平方公里,拥有整车四大工艺及一应俱全的附属配套设施;园区分四期建设,目前一二期已投入到正常的使用中,哈弗H7便是在徐水二期工厂生产。

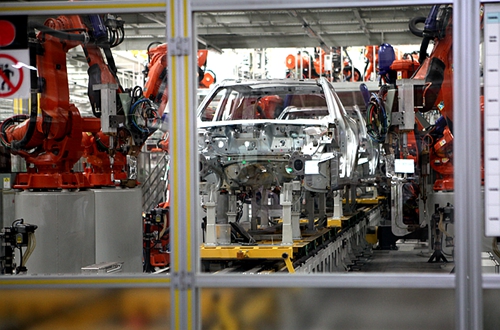

随后,各位车友随着讲解员进入了占地面积6.5万平方米的焊装车间,超高的自动化生产让车友发出阵阵赞叹。而主焊线更是全线使用了瑞典ABB机器,完成所有总成焊接、搬运作业,同时采用空中EMS自动配送,车间自动化率高达100%,满足线体高节拍运行。

参观完焊装车间,车友们移步至总装二车间,该车间主要负责哈弗H7整车零部件的装配及检测任务,占地面积6.8万余平方米,是国内顶级规模、生产的基本工艺最为先进的总装车间之一,包含内饰线、底盘线、组装线三条主生产线体,三条辅助分装线,六条专业输送线体。

在车间参观环节,随处可见的看板与条幅,让车友体验到了长城汽车一贯追求高质量产品的态度。而徐水工厂不仅融合了科技化、智能化生产的理念,还引进了世界一流的自动生产线和生产设备,拥有着精湛制造工艺、精益求精的制造流程和安全精细的制作的完整过程管控,力求打造世界级生产工厂,提升企业产品质量、档次和产能。

近距离的生产线参观,让车友们兴奋不已,看着从总装线,车友们在品质检验专员的讲解下,对哈弗H7的整车检验测试的项目进行了深入了解,体验哈弗H7严苛的品检标准。

据车辆品控负责的人介绍,一辆合格的哈弗H7,要通过各车间2000多项的品质检验,且严格执行“不接收不良品,不制造不良品,不流出不良品”的“三不原则”。并对冲、焊、涂、总四大工艺实施精度管控、在线监测,实施动态的测量、分析、改进和控制,持续推进“1mm工程”,提升整车及零部件的精度。

同时,该负责人还以焊装车间主焊线为例,讲解如何运用现代化技术实施品质把控。据悉,这条主焊线采用机器人在线实时检测,实现生产的全部过程自动监测、自动识别,在生产的全部过程中发现并消除产品缺陷,杜绝不合格品流出,为客户提供100%高品质产品。并通过科学的过程管理,对数据实时采集、100%记录和保存,形成产品“电子档案”,不仅防止了不合格品的流出也实现了问题车辆的精准追溯。

除了严苛的品质检验外,质检人员还将站在客户角度,严格按公司《车辆评价标准》对车辆进行检测验证,为客户把关。对于存在的问题,公司实施零容忍态度,对问题零部件来更换的同时,还将向上追溯问题原因,直至该项问题彻底解决。

如此严苛检验标准的实施,是因公司始终坚信“品质是企业的生命”,推动零缺陷工程、精致感知工程、1mm工程、稳健制造工程,打造让客户放心的高品质产品。

在体验完严苛的检验标准后,车友们进入试乘试驾环节。在试驾车上,专业的驾驶员向车友介绍道,在经过机器与人工的双重检验之后,哈弗H7还要在高环跑道、性能试验场进行多项检测,一系列检测合格之后,才可以投入到市场当中。

高环跑道上,哈弗H7强大的动力系统使其9秒多便突破了100公里/小时,弯道近47度的倾角、超过200公里的时速体验,让车友又紧张又刺激。典型路面测试环节,让车友又体验到了哈弗H7优秀的车身稳定性及舒适性。

而精心安排的试驾更是迎来了本次活动的高潮,车友们通过直线加速、S路、绕桩、综合项目等多地形的试驾项目充分体验哈弗H7强大的产品性能。伴随专业车手的培训与演示,车友们身体力行的试乘试驾体验,使现场气氛火爆异常。

通过此次品鉴活动,车友近距离了解了哈弗H7的生产的全部过程、检验标准,试乘试驾环节则让车友进一步熟悉了哈弗H7优秀的操控性能。车友对先进的工厂及品质优秀的哈弗H7给予了充分肯定,并希望厂家增加这样的体验活动。

作为哈弗旗下的首款中型SUV,哈弗H7赢得了消费者的广泛认可,上市一个月销量订单便突破8000辆。然而,以苛求品质著称的长城汽车并没有一味追求销量的快速提升。而是通过超高自动化率的生产线多项严苛的检验标准、国内领先的高环跑道测试、多路况道路试验,让每一辆由生产线都经过千锤百炼的严格试验与检验,确保其优良的产品的质量。声明:本文由入驻搜狐公众平台的作者撰写,除搜狐官方账号外,观点仅代表作者本人,不代表搜狐立场。